Melyik gyanta használható karosszéria elem elkészítésére?

Általános célokra az SR 8500 gyantát ajánljuk. Ötféle térhálósítóval kapható. A leggyorsabb az SD 8605, majd egyre lassúbbak az SD 8604, SD 8603, SD 8602 és az SD 8601. A fazékidők sorrendben: 15, 30, 50, 120 és 300 perc.

Mi a fazékidő?

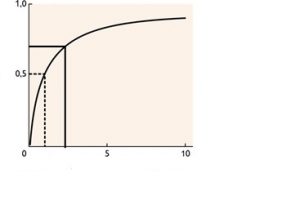

Fazékidőnek nevezzük azt az időtartamot, ameddig a térhálósítóval bekevert gyanta felhasználható. Általában 23-25 fokon határozzák meg 100 gramm gyantakeverékkel. Különlegesen lassú rendszereknél 500 gramm keverékkel végzik el a mérést. A fazékidőt minden gyártó megadja a technikai adatlapon. Fontos megjegyezni, hogy minél magasabb a környezeti hőmérséklet és minél több gyantát kevertünk össze térhálósítóval, annál gyorsabb lesz a rendszer.

Mi a következménye annak, ha elrontottuk a keverési arányt?

Akármelyik komponensből van több, a termék tulajdonságai rosszabbak lesznek a gyártó által megadottaknál. A megengedett hiba 0-1%. Szélsőséges esetben a feleslegben lévő komponens megjelenik a termék felszínén. Ettől az ragadós marad.

Hogyan lehet korrigálni a hibásan összemért anyag hibáját?

Amíg folyadék állapotban van, addig egyszerűen hozzámérjük a hiányzó mennyiséget. Ha már térhálós az anyag, akkor a termék jellegétől és a hiba nagyságától függ az, hogy milyen lehetőségeink vannak. Például egy többrétegű öntvény esetében akár egyszerűen folytathatjuk az öntést a helyesen összemért újabb réteggel.

Mitől marad ragadós a termék felülete gondosan betartott keverési arány mellett is.

Az egyik lehetséges ok a túl alacsony hőmérséklet. 15 oC alatt – egyes padlógyantákat kivéve – nem szabad az epoxikkal dolgozni. A másik valószínű ok az, hogy öntésnél a keverő edény falán maradt anyag nem homogén. Ilyenkor utoljára ez a rosszul elkevert anyag kerül az öntőformába. Ez a probléma megelőzhető azzal, hogy a bekevert anyagot áttöltjük egy másik, tiszta edénybe és ismét megkeverjük.

Mivel lehet kimosni a használt keverő edényeket?

Metil alkohollal, etil alkohollal, izo-propil alkohollal, vagy acetonnal. Ugyanakkor általában nem érdemes elvégezni ezt a tisztítást. Az alkalmazott vegyszerek szennyeződnek és az ártalmatlanításuk/elhelyezésük újabb környezetvédelmi problémákat vet fel. Ennél jobb megoldás az, ha hagyjuk a maradék gyantát a keverőedényben térhálósodni. Ez lehetőséget biztosít arra, hogy ellenőrizhessük a térhálósodás pillanatnyi állapotát, anélkül, hogy a termék minőségét veszélyeztetnénk. A térhálós gyantát tartalmazó edényt korlátozás nélkül használhatjuk az újabb keverésekhez. Ha már túl sok gyanta van az edényben, akkor a térhálós anyag – akár az edénnyel együtt – kommunális szemétlerakóban elhelyezhető. Egyes műanyag edényekből az összegyűlt maradék egyszerűen kiszedhető. Ilyenek a polietilén (PE), polipropilén (PP) és a szilikonok. Az edény újra használható, a kiszedett térhálós maradékok már nem szennyezik a környezetet.

Mi a gélesedési idő?

Gélesedési időnek nevezzük azt az időtartamot, Amelynek a letelte után a gyantakeverékből kihúzott pálca szálat húz. Ilyenkor már nem szabad tovább dolgozni az anyaggal.

Kell-e hőkezelni az epoxi gyantából készült termékeket?

Nem kötelező, de a technikai adatlapban leírt tulajdonságait csak az ott megadott hőkezelési ciklus után, vagy végtelenül hosszú idő alatt fogja elérni a termék.

Be kell-e tartani a hőkezelés során a megadott hőfoklépcsőket?

Be kell-e tartani a hőkezelés során a megadott hőfoklépcsőket?

Igen, az epoxi termék aktuális lágyuláspontját nem szabad túllépni, mert a termék deformálódhat. A hőkezelés során a lágyuláspont egyre magasabb lesz, így fokozatosan emelhető a hőkezelés hőmérséklete. Általános szabály, hogy a hőkezelés hőmérséklete mindig 15-20 fokkal maradjon az aktuális lágyuláspont alatt.

Érdemes-e poliészter gyantát karbonnal erősíteni?

A karbon (szénszál) erősítő anyagok viszonylag drágák és a poliészter gyantákban nem tudjuk kihasználni a maximális teljesítő képességüket. Tehát a karbon szöveteket nem érdemes erősítő anyagként alkalmazni poliészter gyantákban. Ugyanakkor előfordulhat, hogy esztétikai szempontból kerül bele a szénszövet a poliészterbe. Ilyenkor két rétegben kell alkalmazni, vagy – egy réteg esetén – feketére színezett gyantát kell használni alattuk, mert különben a szövetszálak kereszteződésénél átlátszik az üveg erősítés.

Szokás-e vegyesen alkalmazni az üveg- és a szénszöveteket?

Igen. Számos olyan alkalmazás van, ahol egyszerre van szükség a karbon erejére és az üveg rugalmasságára. Ilyenek például az egyes sporteszközök, íjak, teniszütők, sílécek, nagyobb modellrepülőgépek futószárai, stb.

Érdemes-e figyelembe venni az erősítő anyagok különböző szálirányait?

Igen, feltétlenül. A kompozit szerkezetek a súlyukhoz viszonyítva sokkal erősebbek az azonos vastagságú acél szerkezeteknél. Abban az estben, ha az igénybevétel meghatározott irányokban jelentkezik, akkor ezekbe az irányokba állítjuk a szövet szálait. Például egy árbocot, vagy horgászbotot csupa hosszirányba állított egyirányú szálból érdemes elkészíteni. A hosszirány mindig 0o jelölésű. A lehetséges irányok: unidirekcionális 0o, a biaxiális +/- 45o, vagy 0-90o, a triaxiális 0- +/- 45o, quadraxiális 0-90 +/- 45o. Ha nem erősítünk a fel nem lépő terhelések irányában, akkor kevesebb erősítőanyagot és gyantát használunk. Végső soron könnyebb és olcsóbb terméket állítunk elő.

Milyen gyanták használhatók ékszerkészítéshez?

Az ékszerek készítéséhez víztiszta, UV-álló gyantákat célszerű használni. Ilyen például a Lauriz’Art gyantarendszer, amely két változatban kapható. A kisebb darabokhoz a Quick (gyors), a nagyobbakhoz a Slow (lassú) változatot javasoljuk. Nagyobb tömegű öntvény (asztali dísz, tálca, asztal) készítéséhez vastagon önthető víztiszta öntőgyantákat kell használni. Ilyenek például az SR 1670/SD 7160 (maximum 6 cm egy lépésben) és az SR GreenCast/SD 7160 (maximum 10 cm egy lépésben) gyantarendszerek.

Mennyire csiszolhatók az epoxi öntvények?

Hagyományos csiszoló eszközökkel mindegyik jól csiszolható, de figyelni kell arra, hogy már teljesen térhálós állapotban legyen az öntvény. A vastagon önthető gyanták esetében akár több hetet is várni kell a megmunkálással. Általános szempont, hogy nem szabad hagyni, hogy az öntvény hőmérséklete a lágyuláspontja fölé emelkedjen. Fúrásnál, marásnál emiatt alacsony fordulatszám, kis fogásmélység és lassú előtolás javasolt.

Milyen finomságú csiszolópapírral dolgozzunk?

Ez mindig attól függ, hogy milyen minőségű felületet kell megcsiszolni. Ha nagyon durva hibák vannak a felületben, akkor akár a 40-es papírral is lehet kezdeni a csiszolást. Fokozatosan haladunk az egyre finomabb felületek felé. A fa felületek már egy 600-as papír után is sima tapintásúak. Ha ezt a felületet viaszos nehézolajjal, vagy valamilyen gyantával kezeljük, akkor az eddig a felületbe simuló apró szálkák ki fognak emelkedni, tehát szükség lesz egy újabb enyhe csiszolásra. A víztiszta gyantafelületek estében minimum 4000-ig érdemes felmenni a finomsággal és utána még célszerű legalább két lépésben polírozni a felületet.

Mit jelentenek a csiszolópapíron látható számok?

Az egy négyzetcentiméteren található csiszoló szemcsék számát adják meg. Tehát minél magasabb ez a szám, annál szebb felületet érhetünk el.

Bevonhatók-e utólagosan a már elkészült tárgyak?

Igen. A frissen elkészült termékek akár a felület előkészítése nélkül, az egy napnál régebbiek csiszolás és pormentesítés után. A bevonásra használhatók epoxi és poliuretán bevonó gyanták is.

Készíthetők-e epoxi gyantából élelmiszerrel érintkező termékek?

Eladásra kizárólag élelmiszer engedéllyel rendelkező bevizsgált gyantából készített termékek készíthetők. Mivel a gyantagyártók nem végeztetnek el egy ilyen költséges vizsgálatot, ezért a nem minősített anyagból készült termékek nem hozhatók kereskedelmi forgalomba még akkor sem, ha tudjuk, hogy az anyag egyébként megkapná a minősítést. Saját felhasználásra készíthetünk ilyen termékeket betartva a felhasználásra vonatkozó általános szabályokat. Ezek közül a legfontosabb a pontos keverési arány és a használatba vétel előtt az előírt várakozási idő betartása. A készíthető tárgyak: konyhapult, asztal, vágódeszka, kínáló tálca, stb. Ami nem javasolt az például a különböző ivóedények előállítása.

Beépíthetők-e világító testek gyantaöntvénybe?

Igen, de fontos betartani néhány alapszabályt. Biztosítani kell a világító eszköz cserélhetőségét. Ez még a LED diódák beépítése esetén is fontos, mert a gyanták rossz hővezetők és emiatt a túlmelegedés még ezeket is gyorsan tönkre teheti. Ha lehetséges, akkor biztosítsuk a megfelelő hűtést is. Amennyiben NYÁK lapokat ágyazunk be a gyantába, szintén figyelnünk kell arra, hogy a legtöbb elektromos alkatrész 80 fok feletti hőmérsékleten tönkremegy. Ami szintén fontos, hogy a nyáklap sarkait kerekítsük le, vagy legalább 120 fokban törjük le, mert a hőtágulás miatt a hegyes sarok megrepesztheti a gyantaöntvényt.

Mennyire hőállóak az epoxi gyanták?

A szobahőmérsékleten térhálósított epoxi gyanták – utólagos hőkezelés nélkül – általában 65-90 fok közötti hőmérsékleten kezdenek el kilágyulni. Az idő múlásával a hőállóság javul. A hőállóság mértéke erősen függ a gyanta és az alkalmazott térhálósító kémiai szerkezetétől. Minél sűrűbb a kialakult térháló, minél rövidebbek a kötéstávolságok és minél elágazóbb a szerkezet, annál magasabb a hőállóság.

Hogyan adják meg a hőállóságot?

Kétféle hőállóságot szokás megadni. Az egyik a Tg (T – Temperature, g – glass, (üvegesedési hőmérséklet)). Azt a hőmérsékletet nevezzük így, amelyen az anyag kezd meglágyulni, azaz üvegszerű állapotból nagyrugalmas állapotúvá válik. Fontos tudni, hogy bár ez egy konkrét hőmérsékleti érték, de a nagysága erősen függ a mérési módszertől. Ez azért van így, mert itt egy tartományról van szó, amelyben az anyag fokozatosan egyre deformálhatóbbá válik. A másik a HDT (High Distorsion Temperature (terheléses hőállóság)). Ez már egy konkrét adat, amelyet úgy mérnek, hogy a két végén alátámasztott szabványos próbatestet középen adott súllyal terhelik. Az a hőmérséklet a HDT, amelyen a próbatest lehajlása eléri az 1 centimétert. Mindkét érték meghatározásánál fontos a hőmérséklet egyenletes emelése. A HDT mindig alacsonyabb érték, mint a Tg.

Lehet-e javítani a hőállóságot?

Igen, utólagos hőkezeléssel. Ez a hőkezelés valójában felgyorsított öregedés, ugyanis az epoxi termékek hőállósága idővel magától is javul, mivel egyre újabb és újabb kötések jönnek létre. A magasabb hőmérséklet hatására szabadabbá válnak az úgynevezett szegmensek és találkozni tudnak egymással a lehetséges reakciópartnerek.

Hogyan kell a hőkezelést végezni?

Kimondottan erre a célra készített hőkezelő kamrákat használunk ehhez. Tilos élelmiszer készítésére használt eszközöket, például sütőt használni. Készíthetünk házilag is hőkezelő kamrát, viszont fontos megoldani a hőmérséklet pontos szabályozását és az egyenletes hőeloszlást. A hőkezelés legegyszerűbb és legolcsóbb módja az, ha egy délre néző domboldalon fekete fóliára tesszük ki a terméket.

Árthat-e a hőkezelés az epoxi termékeknek?

Igen, ha túl magas hőmérsékletet alkalmazunk. Valamennyi gyanta műszaki/technikai adatlapjában (TDS) megadják a hőkezelés optimális módját és időtartamát. Ha túl magas hőmérsékletet alkalmazunk, vagy túl sokáig, akkor megindul az anyag degradációja, kötések bomlása. Ezt természetesen ki is használhatjuk. Például egy kommersz epoxival ragasztott akvárium két óra 170 fokos hőkezelés után könnyedén szétszedhető és tisztítás után újra ragasztható.

Mennyire vegyszerállók az epoxi gyanták?

Ez erősen változó, de a vegyszerállóságuk általában gyenge. A legtöbb epoxi érzékeny az alkoholokra, különösen a metilalkoholra és az etilalkoholra. Ugyancsak erősen károsítja ezeket például az aceton. Ugyanakkor vannak speciális gyantarendszerek, amelyek különösen ellenállóak számos vegyszerrel szemben. Jó példa erre egyes konzervdobozok forrón szórt epoxi bevonata, amely ráadásul élelmiszeripari minősítéssel is rendelkezik. Ha valaki ilyen problémával szembesül, akkor kérdezzen. Amit mi kérdezni fogunk:

Milyen anyaggal, milyen koncentrációban, hány fokon és mennyi ideig fog találkozni a bevonat?

Hígíthatjuk-e az epoxi gyantákat?

Általában nem hígítjuk az epoxikat, de egyes technológiáknál ez elengedhetetlen. Ilyenek például a padlógyanta rendszerek impregnálásra használt egységei. Itt fontos a nagyon alacsony viszkozitás. Ilyenkor mindig a gyártó által javasolt hígítót ajánlatos használni.

Keverhetők-e egymással a különböző epoxi gyanták?

Igen, de bizonyos szabályokat be kell tartani. Maguk a gyártók is keverik a gyantákat, hiszen így hozzák létre a speciális célokra használható kompozíciókat. Általában kétféle alapgyantából indulnak ki, ezek a biszfenol A és a biszfenol F. Mind a kettő viszonylag nagy viszkozitású – sűrűn folyó. Ezeket keverik úgynevezett reaktív hígítókkal, amelyek szintén epoxi gyanták, de különböző molekulaszerkezetű és eltérő mechanikai tulajdonságokat biztosító anyagok. A keverékek egyes elemei különböző mennyiségű epoxi csoportot tartalmaznak, ahogyan a térhálósítókban is különbözik az egy egységre jutó aktív hidrogénatomok száma. Ezért a keverési arányok kiszámolásához bizonyos kémiai ismeretekre is szükség van. Ha valaki ilyet tervez, akkor keressen meg bennünket, szívesen segítünk a számolásban.

Hogyan válasszunk ragasztó gyantát?

Vannak nehezen, vagy egyáltalán nem ragasztható anyagok. Ilyenek a polietilén, a polipropilén, a teflon, stb. Ezeknél kizárólag a hegesztés alkalmazható. Egyéb esetekben a ragasztó technikai adatlapjában megtalálható táblázatok segítenek a kiválasztásban. Ez különösen akkor hasznos, ha különböző fajtájú anyagokat kell egymáshoz ragasztanunk. A ragasztó gyantáknak egyes esetekben különleges elvárásoknak kell megfelelniük, például a repülőgépiparban. Ha problémát jelent a ragasztóanyag kiválasztása, akkor szívesen segítünk.

Hogyan kell kivitelezni a ragasztást?

A ragasztandó felületeket gondosan meg kell tisztítani. A tisztítás lehet csiszolás, majd pormentesítés, esetleg kémiai, vagy oldószeres zsírtalanítás. Az olyan fémek, mint például az alumínium esetében a tisztítás után minél előbb el kell végezni a ragasztást, mielőtt a felszíni oxidréteg újra felépülne.

Mivel színezhetők az epoxi gyanták?

Vannak erre a célra fejlesztett színezékek. Alapvetően két fajtájuk van, átlátszó és fedett. Az átlátszó színezékek esetében a szín mélysége és erőssége a bekevert színezék mennyiségétől függ. Az átlátszó (transzparens) színezékek mindig valamilyen oldószerben – például izopropil alkoholban – vannak feloldva. A bekevert mennyiség mindig attól függ, hogy mennyire telített színt szeretnénk elérni. A fedett színezékek egy fajta paszták, amelyeket tömeg szerint 1-3, maximum 5 százalékban keverünk a gyantakeverékhez.

Rontja-e az epoxi termék minőségét, ha túl sok színezéket használunk?

Igen. A színezékek idegen anyagként vannak jelen a keverékben, nem vesznek részt a térháló kialakításában és emiatt rontják a mechanikai tulajdonságokat és a hőállóságot.

A maganyagok erősítik-e az epoxi termékeket?

Nem. A maganyagok merevítik ezeket a termékeket, amelyek kevésbé fognak hajlani/deformálódni a külső erők hatására. Így azt az érzetet keltik, mintha erősebbek lennének. A maganyag mindkét oldalán szálerősített laminált lapok viselik a terhelést. A hajlítás külső oldalán az anyagnak nyúlnia, a belsőn összenyomódnia kellene. A maganyag feladata a két teherviselő réteg közötti távolság megtartása és az egymáshoz képesti elmozdulás megakadályozása.

Miért alkalmazzuk a maganyagokat?

Mert a súly kismértékű növekedése mellett biztosítják a kompozit szerkezetek nagyobb merevségét. A haszon kétszeres. Például egy jármű karosszéria elemének előállításához kevesebb anyagra van szükség és a későbbi mozgatásához is kevesebb energiát kell felhasználni.

Hagyj üzenetet

You must be logged in to post a comment.