A habosodó epoxi gyanták nagy előnye az, hogy a többi habosodó gyantához képest lényegesen lassabban emelkednek. Ennek következtében úgy tölti ki a rendelkezésre álló teret, hogy nem okoz a rendszerben túlnyomást.  Hogyan használjuk a habosodó gyantákat maganyagként?

Hogyan használjuk a habosodó gyantákat maganyagként?

Ha könnyű és nagy szilárdságú szerkezetet akarunk készíteni, akkor maganyagokat alkalmazunk. Általában ilyenkor a megfelelő vastagságú és testsűrűségű PVC, vagy PET habok közül választunk, de akkor, ha a szabálytalan alakú a maganyaggal kitöltendő tér a legjobb megoldás egy habosodó anyag alkalmazása. A poliuretán habok nagyon gyorsan habosodnak, ezért nehéz a térkitöltés szabályozása. Hiba esetén nem csak a termék lesz hibás, de gyakran a szerszám is tönkremegy. A habosodó epoxik lassú emelkedése lehetőséget ad arra, hogy elkerüljük a szerszámban a túlnyomás kialakulását.

Ezek kétkomponensű rendszerek, amelyekbe már a gyártó belekeverte a habosító szert. Ennek megfelelően négy különböző testsűrűségű habot állíthatunk elő belőlük. Ezek a következők:

- PB 170 » 170 kg/m3 (0,17 gramm/cm3), duzzadás 6,2-szeres

- PB 250 » 250 kg/m3 (0,25 gramm/cm3), duzzadás 4-szeres: https://poly-matrix.hu/termek/170-170-kg-m3-surusegu-habosodo-epoxi/

- PB 400 » 400 kg/m3 (0,4 gramm/cm3), duzzadás 2,5-szörös

- PB 600 » 600 kg/m3 (0,6 gramm/cm3), duzzadás 1,7-szeres

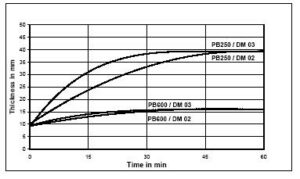

Kétféle térhálósítót használhatunk. A gyorsabb (DM 03) a kisebb, a lassúbb (DM 02) a nagyobb térfogatok kitöltéséhez ajánlott.

További habosodó rendszerek:

- Amennyiben égésgátolt habra lenne szükség a PB 270i, 370i, 570i közül választhatunk.

- Lehetőség van szórható epoxi habosodó rendszer alkalmazására is, ebben az esetben a PB 410G5 / DM 07 “GREENPOXY” a legalkalmasabb típus.

|

|

| A habosodás mértéke | Az eredetileg 10 mm vastag réteg vastagságának növekedése. Jól látható, hogy a habosodás mindkét térhálósítóval körülbelül 45 perc alatt befejeződik |

|

|

|

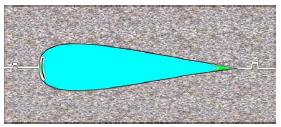

Szabadon habosított hab szerkezete |

|

A habosodás a komponensek összekeverése után azonnal megkezdődik. Mivel a keverék nagyon viszkózus, ezért a keverés során belekerült buborékok nem távoznak önként. Ezek szabálytalan méretűek ezért el kell távolítani őket a rendszerből, nehogy elrontsák az egyenletes habszerkezetet. Ennek az a legjobb módja, ha a keveréket átöntjük egy sűrű szűrőn. Az összekeverés után minél gyorsabban a helyére kell juttatni az anyagot, hogy minél kevésbé roncsolódjon a habszerkezet.

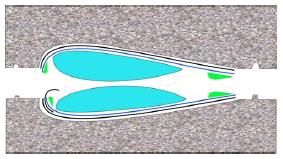

Habosodó keverék beöntése egy kétoldalas szerszámba:

Habosodó epoxi rendszer feldolgozása kétoldalas szerszámban

|

Gélezés és alap laminátum. |

|

Biaxiális üvegszövet epoxi gyantával és ragasztó/tömítő kitt. |

|

Megfelelő habmennyiség bekeverése és elhelyezése. |

|

Szerszámzárás. A habosodó gyanta a lelógó gyantás üvegszövetet a belépő élre |

|

Térhálósítás: szobahőmérsékleten 24 óra. Minimális utóhőkezelés: 6 óra 40 °C. |

|

Termékkivétel |

Használhatók-e a habosodó epoxi gyanták ragasztóként?

A habosodó epoxi gyanták nagyon jó ragasztók. A habosításhoz használt szerszámok külsejét is célszerű lekenni formaleválasztóval, mert egyébként a túlfolyó habosodó anyag eltávolíthatatlanul hozzáragad. Egyszerre kihasználhatjuk a habosodó gyanták merevítő és ragasztó tulajdonságait. A képen látható autóbuszok homlokfali ajtajának külső és belső oldalát habosodó epoxi gyanta fogja össze. A szerkezet magába foglalja a zsanérokat, a zárakat és a mozgáskorlátozókat is. Külön fémerősítés nélkül rendelkezik a szükséges szilárdsággal és merevséggel.

|

IKARUS E 95 homlokfali ajtó |

Mennyire hőállóak a habosodó epoxi rendszerek?

A habosodó rendszerek hőállósága – mint minden epoxié – függ az alkalmazott utólagos hőkezeléstől. A habosodó epoxi gyanták hőkezelése elengedhetetlen. A minimális utóhőkezelés: 6 óra 40 °C. Ennek hiányában a hab gyenge, könnyen morzsálódó lesz. Az alaprendszerek hőállósága a hőkezeléstől függően 62 – 97 oC között változtatható. Különleges igény esetén az SD 7820 térhálósítóval akár a 140 oC-os hőállóság is elérhető. Erre példa az Audi R8 hátsó szellőzőrácsa, amely csupán néhány centiméterre található a hátsó iker leömlőktől.

|

|

Az Audi R8 egyes elemei habosodó epoxival készültek. |

A habosodó epoxi rendszerek felhasználásához az alábbi rövid videók adnak segítséget.

Hagyj üzenetet

You must be logged in to post a comment.