A mátrixanyagok feldolgozási lehetőségei a legismertebb kézi laminálástól (wet-lay up) egészen a bonyolult technológiai eljárásokig (pl.: RTM) terjednek. A feldolgozási igényektől függően, – akár típusra vonatkozóan is – más-más gyantarendszerek alkalmazhatók. Bár a megfelelő gyantatípus kiválasztása elsősorban a mechanikai igénybevételektől (pl.: hajlító-, vagy nyomószilárdság, hőállóság stb.) és az esetleges speciális tulajdonságoktól (pl.: vegyszerállóság, tűzállóság stb.) függ, mindemellett a felhasználási metódus a környezeti körülmények (pl.: hőmérséklet) és az ár függvénye is.

A mechanikai tulajdonságok közül az elsődlegesen meghatározó tényezők a kialakított kompozitrendszer szilárdsági és modulus értékei, másodsorban pedig a hőállóságuk.

Speciális tulajdonságokkal, bíró (égésgátolt vagy vegyszerálló) gyanták szükségessége némely esetben elsőrendű kívánalom, így privilégiumot élvez, még a mechanikai tulajdonságokkal szemben is.

A gyantafelhasználás módja szintén meghatározza a kiválasztást. Míg egyes gyantarendszerek nyomóprést, vákuumot, vagy szórásra alkalmas gépeket igényelnek, addig más típusok szobahőmérsékleten és légköri nyomáson kézzel is könnyedén feldolgozhatók.

A gyantakiválasztását a feldolgozás környezeti körülményei is meghatározzák. Míg egy poliészter és vinilészter gyantarendszer adott esetben („promoter” alkalmazása mellett) akár 5 °C-os hőmérsékleten is feldolgozható, addig egy epoxi gyantarendszer minimális feldolgozási hőmérséklete még gyorsító adalékanyagok jelenlétében is 18 °C.

Végezetül, a megfelelő gyanta kiválasztása a technológiai igényeken kívül az ár függvénye.

Feldolgozás-technikai lehetőségek.

|

|

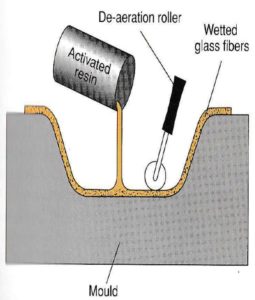

Nyitott eljárás – kézi laminálás

A levegő jelenlétében szerszámban kikeményített gyanták alkalmazása az 1950-es években terjedt el, amely még mindig dominál a  kompozitipar számos területén.

kompozitipar számos területén.

Ez a formázási mód különösen alkalmas nagyméretű részletgazdag termékek gyártására viszonylag kis tőkebefektetés mellett. Csak egy szerszámra van szükség, amely lehet negatív vagy pozitív forma attól függően, hogy végtermék melyik oldalán igénylik a sima felületet és az esztétikus megjelenést.

A nyitott eljárás három fő módszere a kézi laminálás, a szálszórás, és a görgős hengerelés. Bármelyik technikát is alkalmazzák a szerszám fontos szerepet játszik a kész komponens minőségének kialakításában.

Kézi laminálás

Ennél az eljárásnál a gyártási folyamat és az erősítőanyag átnedvesítése egy időben történik. A különböző vázanyagok (pl.: üvegpaplan, üvegszövet, szénszövet stb.) átitatását kézi segédeszközök (ecset, henger, spatula stb.) segítségével lehet elvégezni. A folyamat során alkalmazott jó nedvesítő képességű gyanta lehet poliészter-, vinilészter-, vagy epoxigyanta is. Az ilyen eljárás során felhasznált mátrixokat összefoglalóan lamináló gyantarendszereknek nevezik.

A cégünk által forgalmazott lamináló poliészter gyanták:

- Polimal 1094 AWTP – 10: általános felhasználású, ortoftálsav bázisú poliészter gyanta

- Polimal 104 AWTP: magas hőállóságú ortoftálsav bázisú poliészter gyanta

- Polimal 1056 AWTP: alacsony zsugorodású, magas hőállóságú DCPD bázisú poliészter gyanta

A cégünk által forgalmazott epoxi gyantarendszerek:

- SR8500 / SD860X: általános felhasználású epoxi gyantarendszer

- SR1700 / SD280X: nagy mechanikai szilárdságú epoxi gyantarendszer

- PR220 / EM31X: repülőgépipari minősítésű epoxi gyantarendszer

- SR5550 / SD550X: általános felhasználású epoxi gyantarendszer faipari alkalmazáshoz

- SR1660 / SD7820: nagy hőállóságú epoxi gyantarendszer

A gyantarendszerektől függően a feldolgozási idő, vagy fazékidő pár perc és akár 8 óra között változhat, amely határt szab az egyszeri keverés során feldolgozható gyantarendszer által megvalósítható kompozit-szerkezet méretének és a feldolgozható rétegek számának is. Nagyobb méretű és vastagabb szerkezetek előállítása többszöri bekeverést igényel, amely körülményes és semmiképpen nem nevezhető tiszta eljárásnak. Az olyan nagyméretű és vastag (> 10-15 mm) termékek esetében, ahol a reakcióhő általi degradáció és/vagy az ebből fakadó káros következmények (például a szilárdsági értékek romlása) előfordulhatnak, mindenképpen érdemes a több lépésben történő laminálást választani. Ebben az esetben mindig célszerű – az addig átitatott rétegek gyantafeleslegének eltávolítása után – kivárni a réteg végső kitérhálósodását és a folyamatot csak ezután folytatni. A térhálósítást segédanyagokon kívül a hőmérséklet emelésével is lehet gyorsítani, amely akár infralámpa, akár melegkamra segítségével történhet. Túlságosan magas hőmérséklet alkalmazása esetén a gyanta felhabosodhat, ezen túlmenően a kémiai szerkezete károsodhat, széteshet, súlyosabb esetekben elszenesedhet, amely a kompozit-szerkezet szilárdságának jelentős csökkenését eredményezi. Így mindenképpen ügyelni kell a gyantagyártó által előírt felfűtési karakterisztikára.

A laminálási művelet első lépése a pozitív vagy negatív szerszám formaleválasztása, melyet legtöbb esetben egy gélréteg felhordása követ.

A cégünk által forgalmazott poliészter vagy vinilészter gélek:

- Büfa-Marine NPG-Gelcoat: hajógyártásra kifejlesztett iso/npg poliészter gél

- Büfa-Standard-Gelcoat: felépítésgyártására ajánlott orto/isoftálsavas poliészter gél

- Gelcoat NPG: szanitertermék gyártására ajánlott iso/npg poliészter gél

- Gelcoat 124: felépítménygyártására ajánlott orto/isoftálsavas poliészter gél

- Sandable White: csiszolható, festés alá ajánlott ortoftálsavas poliészter gél

- Büfa-Firestop GC S 300, S 440: égésgátolt vinilészter gél autóipari alkalmazáshoz

- BÜFA-Firestop GC S 285, S 425: égésgátolt poliészter gél vasútipari alkalmazáshoz

- BÜFA-Firestop GC S 250, 5001-W-2: égésgátolt poliészter gél hajóipari alkalmazáshoz

- BÜFA®-Firestop 6815-N-4: égésgátolt poliészter gél építőipari alkalmazáshoz

A cégünk által forgalmazott epoxi gélgyantarendszerek:

- SG715 / SD802: általános felhasználású epoxi gélrendszer

- SG715 / SD7820: nagy hőállóságú epoxi gélrendszer

A gélréteg megfelelő (poliészter gél esetében teljes, epoxi gél esetében részleges) kitérhálósodása után hordható csak fel a rétegelő gyanta, amelyet rövid sörtéjű ecset segítségével egyenletes rétegvastagságban célszerű felkenni. A felhordandó gyanta mennyisége függ az erősítőanyagtól, de rendszerint a vázanyag súlyának duplája elegendő. Tekintve, hogy a vázanyag nedvesedése alulról történik, így egynél több réteg kialakítása során a gyantát mindig az erősítő anyag ráhelyezése előtt kell pótolni. Vastag buborékmentes laminát kialakítása a felületre merőlegesen tartott ecset ütögetésével is megvalósítható, de tökéletesebb eredmény érhető el, úgynevezett kilevegőztető vagy más néven lamináló henger, illetve műanyag vagy gumi spatula alkalmazásával.

Poliészter és vinilészter gyanták esetében az alkalmazandó erősítőanyag üvegpaplan vagy rovingszövet, míg epoxi gyantarendszerek esetében üvegszövet vagy szénszövet.

A technológia jellemzői:

- Legrégebbi

- Legegyszerűbb

- Legelterjedtebb

- Kis/közepes darabszám (1000 db)

- Egyszerűbb geometriák

- Alacsony szerszámköltség

- Kis beruházási igény

- Érzékeny a bérköltségre – magas az élőmunka igény

Hagyj üzenetet

You must be logged in to post a comment.